FERTIGUNG IM GLEICHGEWICHT

Lean-Production-Systeme

Modern. Effizient. Skalierbar!

Die Philosophie des Lean-Production („schlanke Produktion“) erfreut sich in allen erdenklichen Industriezweigen einer immer höheren Beliebtheit. Lang vorbei scheinen die Zeiten der Vorratsproduktion auf Masse und der Aufbewahrung großer Bestände in Lagern. Viele betrachten Lean-Production als Königsdisziplin der flexiblen Fertigung. Doch was macht das Konzept aus Japan eigentlich so attraktiv?

- Durch die Beschränkung auf das Wesentliche wird Ihre Fertigung durch unsere Anlagen so verschwendungsarm wie möglich gehalten - Lager- und Automatisierungskosten sinken, während die Qualität gesichert bleibt. An die Stelle von Bevorratung tritt der Gedanke "just in time".

Wie gelingt dieses Kunststück? Die Antwort ist:

...ein ausgeklügeltes Zusammenspiel unserer Konzepte, die nur im Einklang ihre Wirkung entfalten können – ein absolutes Spezialgebiet der Entwickler bei automation Uhr!

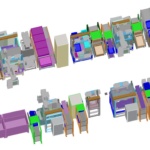

Unsere Produktionslinien entstehen zumeist modular aus einer Vielzahl von prozessorientierten Einzelstationen. So erhalten wir Ihnen eine maximale Flexibilität, sollten sich Ihre Bedürfnisse doch einmal ändern.

Prozesse werden so entworfen, dass Hochlaufzeiten minimiert werden und die Anzahl der Bediener variabel ist.

Ihr Artikel ändern sich?

Für konventionelle Fertigung oft ein Problem, doch mit unseren modularen Systemen in fast allen Fällen umrüstbar.

Ihr Hallenlayout ändert sich?

Bestimmt finden wir auch hier eine Lösung, um die Linie neu anzuordnen.

Unsere Mission ist es, dass Sie in Ihrer Planung variabel sind und so an die Zukunft denken können!

0 +

Einbindbare Prozesse

0 s

Taktzeit

0

Jahresstückzahl

0 mm

Werkstückgröße

Besonders geeignet für:

- Kleine, mittlere oder variable Stückzahlen

- Kostenoptimierte Teilautomatisierung

- Qualitätssicherung bei bedienergeführten Prozessen

- Unförmige, für Handlingsysteme schwer zu greifende Werkstücke

- Verkettung von Spezialprozessen

Bedarfsorientierte Fertigung "just in time"

- Skalierbare Vor- und Nachserienproduktion